製造業が抱える3つの課題 ~今後、生き残る為には~ 2024.10.24

Ⅰ.日本の製造業の現状

日本のGDP(国内総生産)は長く世界第2位を誇りましたが、中国とドイツに抜かれ、2024年現在、世界第4位に転落しています。それでも、世界有数のものづくり大国であることは、変わりありません。そんな日本の製造業では、近年ではいくつもの課題が浮き彫りになっています。今回はものづくり大国である日本の製造業における、主な課題と今後生き残っていく為の代表的な解決策を紹介していきます。

Ⅱ.製造業が抱える課題

日本の製造業が抱える課題は多岐にわたりますが、主なものを3つ挙げていきます。

1.労働力の不足と高齢化

少子高齢化が加速している日本においては、さまざまな業界で若い世代の労働力が不足しており、製造業では特にその傾向が顕著になっています。長年にわたり熟練労働者に依存してきた製造業にとって、熟練労働者が引退することによる技術継承の問題や労働力の確保は大きな課題です。

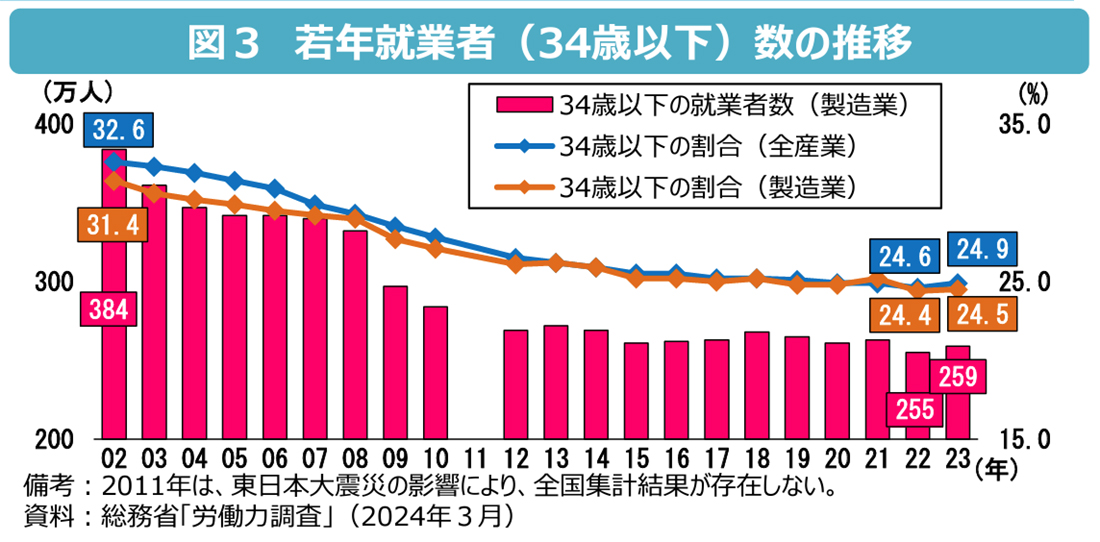

※引用元:経済産業省「2024年版ものづくり白書」

※引用元:経済産業省「2024年版ものづくり白書」

実際に日本の製造業の就業者数は、2002年から2023年の21年間で147万人も減少しており、全産業に占める製造業の就業者割合も3.4%低下しています。さらに、若年就業者数も21年間で125万人も減少しています。

2.コスト圧力

原材料価格の上昇や人件費の増加が製造コストに影響を与えています。このため、効率的な生産プロセスの確立や、コスト削減のための技術導入が必要とされています。

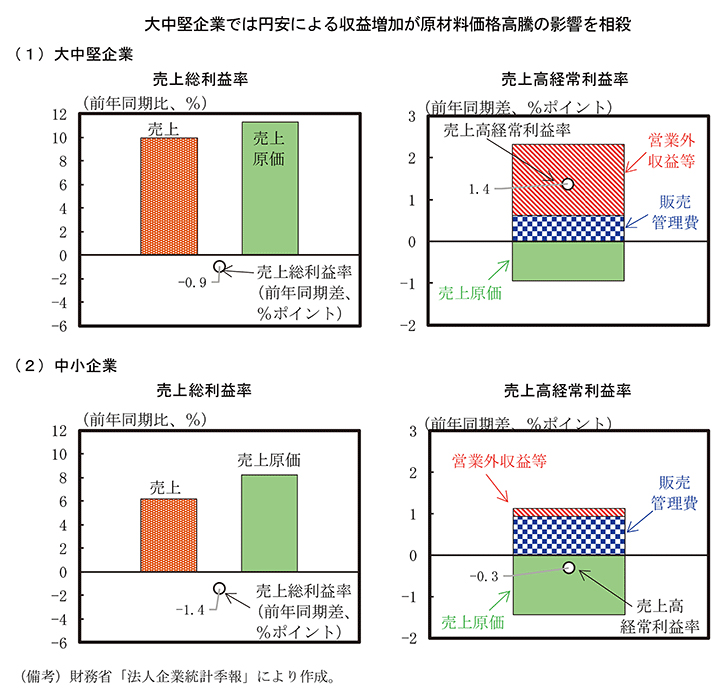

※引用元:内閣府「日本経済2022-2023」

※引用元:内閣府「日本経済2022-2023」

上図の内閣府が公開しているグラフでも読み取れるように、2022年度上半期の製造業の売上総利益率を前年同期と比較してみると、大中堅企業、中小企業ともに売上原価の伸びが売上の伸びを上回っています。大手中堅企業は海外子会社からの配当金収入等で、円安による為替差益が営業外収益を押し上げているものの、中小企業はその恩恵を受けられず、売上総利益率の前年差はマイナスになっています。近年では大企業、中小企業の企業規模にかかわらず、原材料価格の高騰によるコストの増加が収益を圧迫しているといえます。

また前述した様に、製造業全体で就業者の高齢化が進んでいることによる人材不足から、人材確保のために給与のベースアップや福利厚生の見直しなどが求められ、結果的にコストの増加に繋がっている点も挙げられます。

3.技術革新とデジタル化

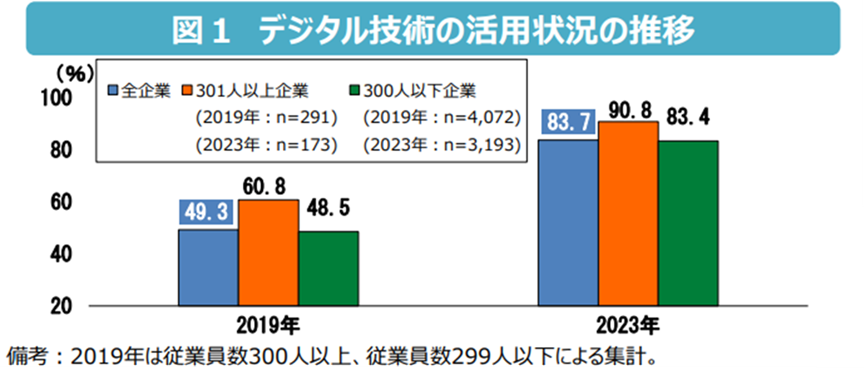

製造業のデジタル技術の導入は、下図の通り、ここ数年でかなり伸びてきています。

※引用元:経済産業省「2024年版ものづくり白書」

※引用元:経済産業省「2024年版ものづくり白書」

しかし、実際にデジタル技術を活用している度合いは企業により様々です。

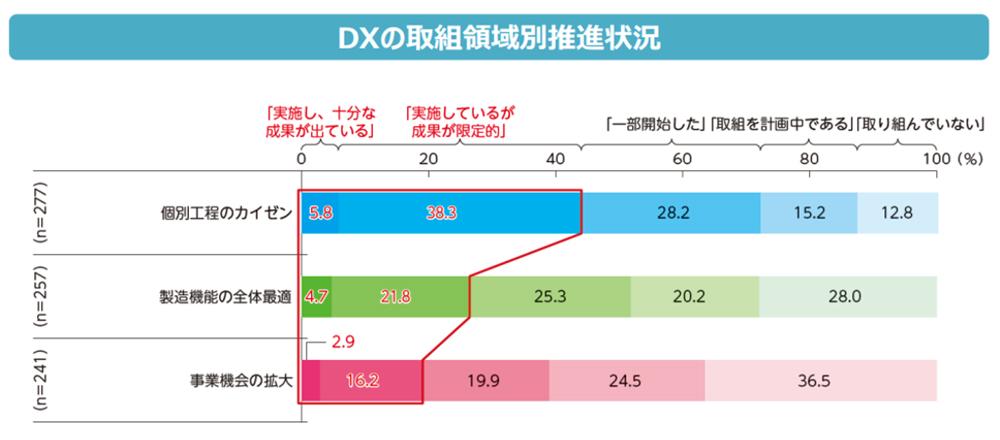

※引用元:経済産業省「2024年版ものづくり白書」

※引用元:経済産業省「2024年版ものづくり白書」

上図の通り、多くの場合は個別工程のカイゼンに留まり、製造機能(工場)の全体最適や、デジタル技術を活用して新たな製品・サービスの創出を狙う、事業機会の拡大に向けた取り組みは少ないのが実状です。また、まだまだ導入成果(効果)を実感できる迄には至っていないということが見て取れます。これはさまざまな要因が考えられますが、どういった業務でデジタル技術を活用すれば良いか分からないことや、デジタル技術導入を推進する人材が不足していることが挙げられます。

Ⅲ.それぞれの課題に対する解決策

これらの課題に対応するためには、柔軟な経営戦略や技術革新、そして人材の確保と育成が不可欠といえます。

前述の各課題に対する具体的な解決策として、次の様なものが挙げられます。

1.労働力の不足と高齢化に関する課題の解決策

労働力の不足と高齢化問題に対処し、持続可能な製造業の発展を目指す為に、いくつかの戦略があります。具体的な対策は下記の6つです。

① 自動化やロボットの導入

自動化技術やロボットを導入することで、労働力不足を補うことができます。これにより生産効率が向上し、労働者の負担を軽減させることに繋がります。

② 人材育成と教育

若者や未経験者を対象とした教育プログラムを実施することにより、製造業への関心を高めると共に、製造業に必要なスキルを習得させることに繋がります。また、既存の従業員に対しても継続的な教育プログラムを提供することで、スキルアップを図ります。

③ シニア層の活用

退職した熟練労働者を再雇用したり、パートタイムで働いてもらうことで、経験豊富な人材を活用することができます。これにより熟練労働者の知識や技術を次世代に伝える役割も期待できます。

④ 労働環境の改善

働きやすい環境を整えることで、労働者の定着率を高めることができます。例えば、柔軟な勤務時間やリモートワークの導入、福利厚生の充実などが効果的です。

⑤ 外国人労働者の受け入れ

労働力不足を補うために、外国人労働者を積極的に受け入れることも一つの方法です。これには、言語や文化の違いを乗り越えるためのサポート体制が必要です。

⑥ デジタルツールの活用

IoTやAIを活用して、生産プロセスの効率化や予知保全を行うことで、少ない労働力で高い生産性を維持することができます。

2.コスト圧力に関する課題の解決策

製造業がコスト圧力に対処するためには、いくつかの戦略があります。体的な対策は下記の5つです。

① 生産プロセスの効率化

生産ラインの見直しや改善を行うことで無駄を省き、コスト削減に繋げることが可能です。

②サプライチェーンの最適化

サプライチェーン全体を見直し、効率的な物流や在庫管理を行うことでコストを削減します。サプライヤーとの協力関係を強化し、共同でコスト削減策を講じることも重要です。

③ デジタル技術の活用

デジタル技術を活用して、生産プロセスの最適化や予知保全を行うことで、コスト削減を図ります。これにより、設備のダウンタイムを減少させ、生産効率を向上させることができます。

④ 外注とアウトソーシング

単工程として採算性が低い業務や専用設備を要する検査といった専門的な業務を外部に委託することで、コスト削減を図ります。ただし、品質管理や納期管理には注意が必要です。

⑤ 製品設計の見直し

製品の設計段階でコスト削減を考慮することも重要です。例えば、材料の選定や製造プロセスの簡素化、標準化部品の使用などが効果的です。

3.技術革新とデジタル化に関する課題の解決策

製造業が技術革新とデジタル化を実現させるためには下記の6ステップを踏む必要があります。

① 現状の課題を洗い出す

まず、現状の製造プロセスや業務フローにおける課題を明確にすることが重要です。これにより、デジタル化の必要性と目標が明確になります。

② デジタル化のビジョンを共有する

企業全体でデジタル化のビジョンを共有し、従業員の理解と協力を得ることが不可欠です。これにより、デジタル化の推進がスムーズに進みます。

③ デジタル技術の導入

課題に対して適切なデジタル技術を導入し、製造プロセスの自動化や効率化を図ります。これにより、品質向上やコスト削減が期待できます。

④ データの収集と分析

製造現場からのデータを収集し、分析することで、プロセスの最適化や予知保全が可能になります。これにより、ダウンタイムの削減や生産性の向上が実現します。

⑤ 人材育成

デジタル技術を活用できる人材の育成も重要です。従業員に対する教育やトレーニングを通じて、デジタル化の効果を最大限に引き出すことができます。

⑥ 継続的な改善

デジタル化は一度で完了するものではなく、継続的な改善が求められます。データを活用してPDCAサイクルを回し、常に最適な状態を維持することが重要です。

これらのステップを踏むことで、製造業のデジタル化を効果的に進めることができます。

まとめ

少子高齢化による労働力の低下とコスト圧力などの影響を受け、日本の製造業には様々な課題が生じています。上述の課題に対する解決策で示した通り、すべての課題に共通する対策として、デジタル化が挙げられます。今後、製造業企業が生き残るためには、製造現場のデジタル化(DX)が不可欠であるといえるでしょう。また、社員に対する継続的な教育とトレーニングを提供し、技術革新を積極的に取り入れる姿勢が重要です。

なお、製造現場のデジタル化や基幹システムの導入に際しては、業務の課題やシステムへの要望を正しく整理し、システムベンダーと二人三脚で導入実現に向けてプロジェクトを進める必要があります。

弊社は生産管理システム「Factory-ONE 電脳工場」のパッケージメーカーとして長年に渡り、基幹システムの提案・導入の実績がございますので、システムの提供からプロジェクトの支援まで、生産管理システム導入をサポートすることが可能です。さらに社員教育にもお使いいただける教育サポートプログラムもご用意しております。製造業様の基幹システム導入に関するお問い合わせは弊社までお気軽にお申し付けください。