生産管理におけるMRPとは何か? 2024.11.26

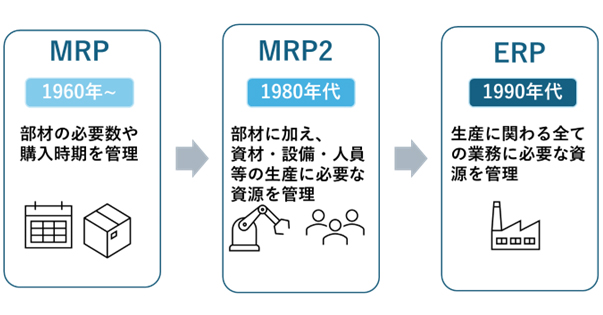

生産管理業務において、「MRP(資材所要量計画)」というワードを聞いたことがある方は少なくないかと思います。MRPは製造業が効率的な生産を実現する為に必要な管理手法であり、生産管理システムの中心的な機能として広く利用されてきましたが、時代と共にMRPも少しずつ変化していきました。今回は、MRPと進化版のMRP2の概要や違いについてご紹介します。

Ⅰ.MRPとは

MRPとは「Material Requirements Planning」の略で、製造業の複雑な資材管理を効率化するために、1960年代にアメリカで誕生した生産管理の手法です。日本語では「資材所要量計画」と訳され、1970年代にMRP機能を有したシステムが相次いで登場し、急速に広まりました。具体的には、半製品や部材において「必要なものを」「必要なときに」「必要なだけ」購入・製造するための計画を意味しており、過剰在庫や欠品を防ぎ、生産効率を向上させることを目的としています。ただし、MRPを運用するためには、以下3つの情報を適切に管理することが前提となります。

①計画情報

先々の受注情報や需要予測などを基に立案した生産計画情報です。

製品の生産量や生産時期によって部材の必要数や調達タイミングが異なってきます。

②部品構成表(BOM)の情報

製品を製造するために必要な全ての部材や工程のリストです。

マスター(基準情報)として各部材の必要数や調達リードタイム、各工程の製造リードタイムを保持しておくことで、製品の生産計画に基づく部材の必要数や標準日程が計算されます。

③在庫情報

製造途中の仕掛品も含めた現在の在庫情報や、発注済みで未納の部材数といった将来の入出庫予定情報です。

部品構成表(BOM)の情報を基に算出した部材の必要量と在庫情報を差し引き、追加で発注が必要な部材の量と、いつまでに届く必要があるのかを計算します。

これらの情報の精度を高めることでMRPをうまく活用することができ、在庫コストの削減や適切な納期を管理し、生産効率の向上に繋げることができます。逆にこれらの情報の精度が低いと、MRPでの計算結果が正しく算出されず、過剰在庫や欠品に繋がってしまいますので、情報精度がMRP運用の肝といえるでしょう。

これまでもMRPを活用することにより、正確で効率的な資材管理を行うことができましたが、当時のMRPでは生産能力や人的資源、財務的な要素を考慮することが出来ず、現実的なスケジュールを組むことが難しかったのです。そこでさまざまな要素を加味して運用出来るようにMRPは進化を遂げていきました。

Ⅱ.MRP2の登場

1980年代になるとMRP2という管理手法が誕生しました。MRP2は「Manufacturing Resource Planning(製造資源計画)」の略で、MRPの機能に加えて、生産能力、コスト、人員、設備状況等の情報を考慮した計画を立てることができます。MRP2は、1990年代に登場したERP(Enterprise Resource Planning「企業資源計画」)の前身ともいえるシステムであり、生産全体の包括的な管理が可能となります。

MRP2の機能を有したシステムを運用することによって、実現できる3つの利点をご紹介します。

① 包括的な管理

MRP2は部材だけでなく、機械設備や人的リソースや能力、コスト等の製造プロセスに関わる全ての管理を行うことができ、企業全体を統合的に管理、最適化することができます。

②システムの整合性

生産管理、販売管理、在庫管理、財務管理などのさまざまな部門で使用されているシステムが統一されることにより、部門間での情報共有がスムーズになり、システムとしても整合性が取りやすくなります。

③多要素を加味したスケジューリング

生産能力(人的リソースや設備状況)を加味して生産計画を立案することができ、生産ラインの過負荷や遅延を防ぎ、効率的な製造を行うことができます。

このように、MRP2を運用することで生産能力の最適化やデータの一元管理など、高度な管理ができるようになり、企業全体の成長に繋がります。しかしながら、MRP2システムの運用の複雑さやコスト面などから、導入するにはハードルが高いと思われたり、実際に導入したけどうまく使いこなせていなかったりといったケースは少なくありません。そのため、MRPとMRP2についての特徴を把握し、適切な選択をすることが大切です。

Ⅲ.MRPとMRP2の違い

ここまで、MRPとMRP2のそれぞれの特徴をお伝えしましたが、ここからは違いについていくつかの観点からご紹介いたします。

まずは、導入の目的や管理対象の違いについてです。MRPは資材所要計画に特化したシステムであり、製品を製造するための部材を、必要なタイミングで必要な数量を調達するための計算をすることに焦点を当てているため、特に生産管理部門に関しての効果が大きいです。一方でMRP2では、MRPの機能だけでなく、生産能力、コスト、設備状況など生産に必要な全てのリソースを総合的に管理できます。

次に機能面やコスト面の違いについてです。MRPは機能がシンプルで特定の目的に特化しているため、MRP2やERPシステムを扱うよりは比較的難易度や導入コストが低いです。一方でMRP2はMRPと比べて管理対象も広く機能も複雑で、複数部門の協力が必要となるため、運用するにはかなりの時間やコストがかかります。

これらの比較から一概にどちらが良いとは言えませんが、生産プロセスにおける管理業務が多岐に渡り、企業全体を統合的に管理したい企業は、MRP2やERPシステムが適しているかもしれません。一方で、シンプルで部分的な管理を行いたい企業にはMRPが適しています。

まとめ

今回は生産管理におけるMRPとその進化版のMRP2について、それぞれの特徴や導入する上での比較を行いました。管理したい範囲に応じて、MRPかMRP2どちらが適しているかを選択することが効果的な運用の実現において重要となります。MRPは、計画・BOM(マスター)・在庫の情報を会社全体で精度を高めて運用する必要があるため、まずは資材管理に特化したMRPを活用し、運用が円滑になった際にはステップアップとしてMRP2、ERPと管理範囲を広げてみても良いかもしれません。

システムを導入する際には、どういうことを実現したいのか、何を管理したいのかを基準に、現状の情報管理レベルと照らし合わせてシステム選定を行ってみてはいかがでしょうか。

弊社では、1995年の設立から生産管理システムである『Factory-ONE 電脳工場』を開発・販売しております。Factory-ONE 電脳工場には、今回ご紹介した「MRP(所要量計算)機能」が備わっております。MRP2のような生産能力や設備状況も加味した計画を立てたい場合は、Factory-ONE 電脳工場と「スケジューラー」のような他社パッケージシステムと合わせたご提案が可能です。さらには、財務会計システムと組み合わせることで疑似的なERPシステムとしてご提供することもできます。基幹システムのご提案や導入、サポートのノウハウがありますので、基幹システムの導入・刷新にお困りの際には、お気軽にお問い合わせください!