生産管理システムは魔法の道具ではない! 2025.04.23

~システム導入を”成功”に導くために~

製造業において生産管理とは、製品を効率的に生産するために必要不可欠な仕組みです。

生産管理の目的は「品質(Quality)」「コスト(Cost)」「納期(Delivery)」を最適化し、それぞれのバランスを維持しながら向上させ、企業の利益を最大化することです。そして、その目的を効率的に達成する手段として「生産管理システム」が誕生しました。

そもそも、製造業における生産管理上の課題は多種多様です。一口に生産管理といっても、「生産計画」「在庫管理」「工程管理」「品質管理」「原価管理」など、要素は多岐にわたり、かつ複雑に絡み合っています。そのため、自社の課題をどこから解決すべきか分からなくなり、「システムを導入すれば何とかなる」と、まるで生産管理システムを魔法の道具のように思い込んでしまうケースも少なくありません。しかし、システムはあくまで課題解決のための便利な道具にすぎません。生産管理上のすべての課題がシステム導入によって一挙に解決するわけではなく、そのシステムを使いこなすための仕組みをしっかりと整備する必要があります。

本稿では、生産管理システムの導入効果を最大化するための仕組み作りの重要性について、事例を用いながら説明いたします。システム導入をご検討されている企業様にぜひ参考にしていただければ幸いです。

目次

Ⅰ.事例1:システム導入すると、在庫数をリアルタイムで可視化し、欠品や在庫過多が発生しなくなる

Ⅱ.事例2:システムで原価管理を行うと、製造原価が可視化され、収益の向上につながる

Ⅲ.仕組みや運用ルールを作るには

Ⅳ.生産管理システムの導入効果をさらに高めるには

まとめ

Ⅰ.事例:システム導入すると、在庫数をリアルタイムで可視化し、

欠品や在庫過多が発生しなくなる

製造業でよくある課題の一つとして、「在庫状況の可視化」が挙げられます。

例えば、Excelで在庫管理を行っているため在庫数をリアルタイムで把握できず、在庫の欠品に気づかないという課題が発生しているケースです。一般的な生産管理システムの在庫管理機能を使えば、システム上で各倉庫や部材の在庫状況を可視化でき、受注や生産状況を踏まえた将来の在庫推移も把握することが可能です。そのため、システムを導入すれば社内の在庫管理上の課題をすぐに解決できると考えがちです。

しかし、実際はそう単純ではありません。

システムで管理するということは、「システムに正確な情報をその都度入力する」ことを意味します。すなわち、各製造工程の実績入力を正しく行うのはもちろん、部材が現場に払い出されたり、別倉庫に移動されたりといった在庫の変動があるたびに、システムへ正確に入力しなければ在庫状況をリアルタイムに把握することはできません。さらに、受注や生産状況から将来の在庫推移を可視化したい場合は、正確なBOM情報をシステムに登録しておく必要があります。もちろん、飛び込みのオーダーが入った場合にも、その都度受注情報を登録しなければシステムの在庫推移に反映されません。そもそも、倉庫内での置き場が決まっていない場合や倉庫内が雑然としている状況であれば、在庫管理よりも前に「5S」(整理、整頓、清掃、清潔、躾)を順守することからスタートする必要があるでしょう。

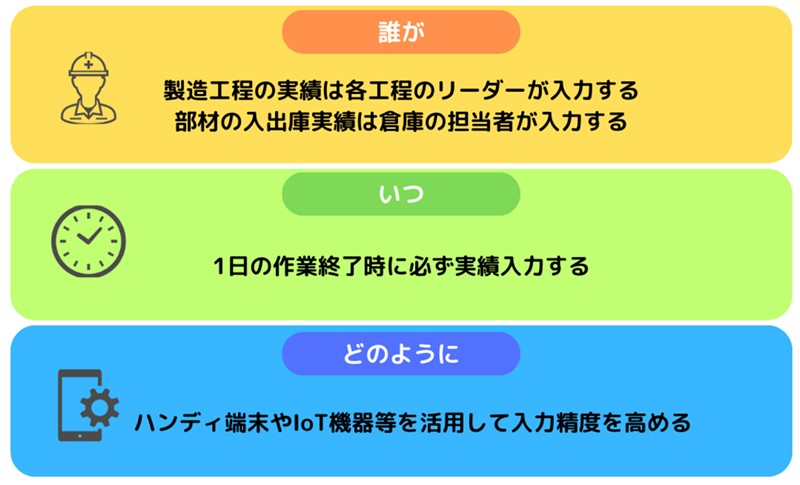

「誰が」「いつ」「どのように」正確な情報をシステムに入力するのかという仕組みを構築しなければ、システムを導入するだけで在庫の可視化という課題を解決することはできないのです。

上記は、在庫管理における仕組み作りの一例です。

システムに入力する担当者を明確にするために、システム導入と同時に社内の業務フローを作成しておくことも重要です。また、即時入力を徹底すると入力担当者の負荷が高まり、入力ミスや入力漏れのリスクが増す可能性があるため、どの程度のリアルタイム性を求めるかについても事前に検討しておく必要があります。入力方法についても、手入力から脱却し、ハンディ端末やタブレット端末を活用したり、IoT機器と連携した実績収集システムを同時に導入したりして、入力精度の向上を図るという方法があるでしょう。

このように、システム導入とあわせて社内の仕組みや運用ルールを定めることで、はじめて在庫の可視化による効果を最大化できるのです。

Ⅱ.事例:システムで原価管理を行うと、製造原価が可視化され、

収益の向上につながる

製造業において重要課題に挙げられるのが、「原価の可視化」や「原価管理の強化」です。製造原価を正確に把握できなければ企業の収益に直接的な影響を及ぼすだけでなく、材料費や人件費が高騰している昨今では、適切な販売価格の見直しにつなげることもできません。

一般的な原価管理機能を備えた生産管理システムでは、製品や製番ごとに材料費や労務費などの製造原価を集計し、標準原価と実際原価の差異を分析することが可能です。その結果、「製造原価が可視化できたから、これで原価管理の課題は解決した」と思い込んでしまうケースも少なくありません。しかし、実際はそう単純ではないのです。 原価管理を正しく行うためには、原価計算の基となる労務費などを正確に集計する仕組みを整える必要があります。現場が記入している作業日報の精度が低い場合は、システムへの入力を無理に徹底するのではなく、まずは作業日報の精度を高めるための習慣づけから始める必要があるでしょう。

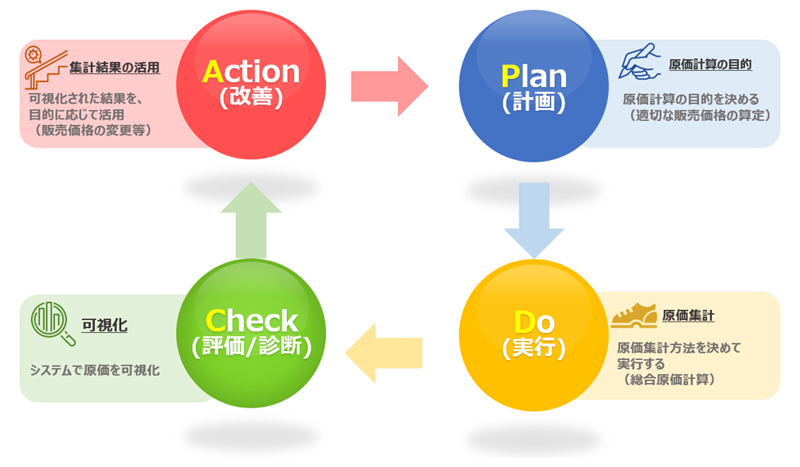

そもそも原価計算とは、「原価管理を行う目的」によって集計すべき切り口が異なります。例えば、適切な販売価格を算定するためであれば、製品ごとの製造原価と現在の利益率を集計すべきですし、原価低減が目的であれば、工程ごとや部品ごとといった細かい単位で原価を集計し、標準原価との差異を分析する必要があります。そのため、原価管理の目的を最初に明確にしたうえで、適切な原価集計方法を検討するという手順が望ましいでしょう。

もちろん、可視化された原価を見るだけで終わらせては意味がありません。例えば、製品原価が高くなって利益率を圧迫しているのであれば、販売価格の改定などを検討する必要があります。また、標準原価を大きく上回る工程や部門、あるいは部品が判明した場合には、コストを下げるための具体的な対策を講じることが求められます。このような取り組みを繰り返し行い、社内でPDCAサイクルを回し続ける仕組みをつくることで、はじめて原価管理が強化され、収益の向上へとつながっていくのです。

Ⅲ.仕組みや運用ルールを作るには

生産管理システムの導入効果を最大化するためには、仕組みや運用ルール作りが大切であると述べました。では、生産管理システムの導入時に仕組みや運用ルールをどのように整備すれば良いのでしょうか。

決定権のある体制を作ること

生産管理システムの導入は、1年以上かかる長期的なプロジェクトとなるケースがほとんどです。そのため、リスク管理の観点からも社内に専任のプロジェクトチームを作る必要があります。ただ、チーム内に決定権・決済権が無く、何を決めるのも社内で合意を必要とするような体制では、スケジュールが大幅に遅れて他人任せのプロジェクトになる可能性があります。仕組みや運用ルールの整備においても同様です。運用ルールの変更には、経営者や現場担当者などの様々な利害関係者の立場が複雑に絡むため、チーム内の決定を優先させる強いリーダーシップが必要となります。必ずチームの責任者が決定権・決裁権を持つことが重要です。

システム導入の目的を明確化し共有すること

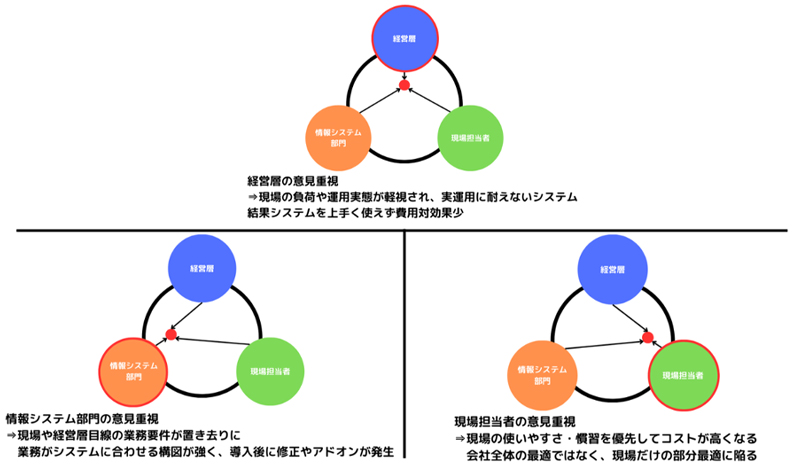

仕組みや運用ルール作りには社内での合意形成が必要不可欠ですが、様々な利害関係者がいる中での社内調整は非常に難航します。ですが、事前にシステムを導入する目的を明確化し、共有しておくことで、調整に難航した際の判断基準となります。現状業務の棚卸しと課題を整理し、理想の業務のプロセスや実現したい目標値等までも明確化しておけば、システム構築ベンダーとの要件定義の際にも活用できるでしょう。プロジェクトに参画する全てのメンバーが同じ方向を向くことが大切です。ただし、理想の業務プロセスの実現においては、特定の利害関係者の意見を重要視しすぎると改善効果が減少してしまう可能性があることに注意する必要があります。

上記の図の通り、例えば、経営層の意見を重要視した場合は、実際の運用実態が軽視され、実運用に耐えないシステムとなってしまう可能性があります。また情報システム部門の意見を重要視すると、システムに合わせる構図が強くなり、導入後に修正やアドオン開発が発生してしまう場合があるでしょう。現場担当者の意見を重要視した場合には、現場での使いやすさや慣習が優先され、導入コストが高いわりに会社としての全体最適までは実現できません。理想の業務プロセスと実運用可能な業務プロセスをバランスよく検討することが大切です。

想定業務フロー図やマニュアルを作成して定着を促すこと

プロジェクトチームで決定した仕組みや運用ルールは、業務フロー図やマニュアル等で明文化しておきましょう。社内の誰もが業務の全体像を把握できるようにすることで、業務の属人化を防ぎ、仕組みや運用ルールの定着へと繋がります。もちろん、業務フローやマニュアルが変わるたびに誰が内容を変更するのか、というルールも決めておく必要があります。上記のポイントを押さえることで、仕組みや運用ルールを正しく整備することが可能です。

Ⅳ.生産管理システムの導入効果をさらに高めるには

最後に、生産管理システムの導入効果を最大化するという視点においては、仕組みや運用ルール作りに加えて、部分最適にとどまらず全体最適を目指すというより広い視点も重要です。

たとえば、生産管理システムに蓄積されたデータを有効活用することで、企業としての価値向上につなげることができます。会計システムと連携すれば、製造現場で発生するコスト情報を経営データに反映させられるため、業績の予測や経営戦略の策定に役立てることが可能です。また、外部のEDIシステムと連携して注文書を電子化すれば、ペーパーレス化によるコスト削減のみならず、サプライチェーン全体の効率化や取引先との連携強化にも大きく寄与します。以上のように、部分的な効率化に留まるのではなく、企業全体の最適化を目指すという視点を持つことで生産管理システムの導入効果を更に高めることができます。

生産管理システム選びの第一歩

生産管理システム選びの第一歩

「生産管理」とは、製品を効率的に生産するために必要不可欠な仕組みです。 生産管理の最大の目的は、製品の「品質(Quality)」「コスト(Cost)」「納期(Delivery)」を最適化することです... 続きを読む

まとめ

今回は、生産管理システム導入を成功に導くカギをご説明しました。

繰り返しになりますが、生産管理システムは魔法の道具ではありません。導入の効果を最大化するには、システムを有効活用するための仕組みや運用ルールを導入のタイミングでしっかり整備することが何よりも肝心です。加えて、全体最適という広い視点をもつことで、システムという道具がまるで「魔法の道具のような」大きな効果を生み出す可能性も十分にあるのです。

弊社は創業以来約30年にわたり、生産管理システムの「Factory-ONE 電脳工場」をご提供しております。業種業態を問わず国内2000本を超える導入実績があり、そのノウハウを活かし、システムの導入効果を最大化するための運用提案を行っております。